Zaun+Tor GmbH

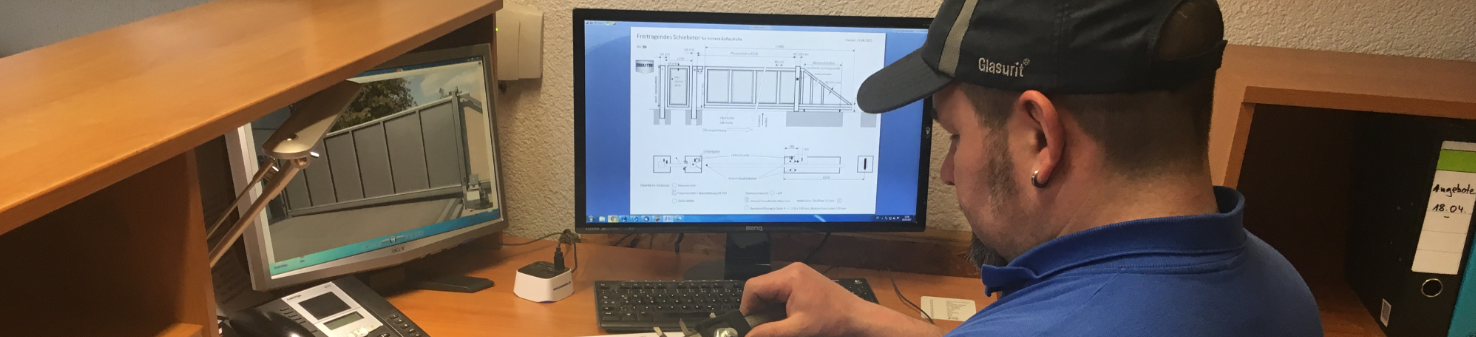

Die Zaun+ und Tor GmbH ist seit über 30 Jahren ein verlässlicher Hersteller und Lieferant von individuell gefertigten Zaun- und Toranlagen.

Als mittelständisches Unternehmen mit Niederlassungen in Limbach-Oberfrohna, Leipzig und Dresden bieten wir eine umfangreiche Produktpalette an. Moderne Tore, individuelle Zäune und Briefkastenanlagen gehören ebenso zu unserem Leistungsspektrum wie Ballfangzäune, elektrische Tore oder freitragende Schiebetore. Und dabei gibt es nicht nur Lösungen von der Stange. Unsere Experten fertigen Ihren neuen Zaun oder Ihr neues Tor nach Ihren individuellen Vorgaben. Nutzen Sie unseren Zaun- und Torplaner und konfigurieren Sie Ihren Wunschzaun in wenigen Schritten selbst!

Karriere

Staplerfahrer, Lagerarbeiter (w/m) gesucht

Weiterlesen … Staplerfahrer, Lagerarbeiter (w/m) gesucht

weitere JobsZaunbauer (m/w) gesucht - mit täglicher Heimkehr

Weiterlesen … Zaunbauer (m/w) gesucht - mit täglicher Heimkehr

weitere Jobs